Описание

Ключевые особенности

- Резкое снижение уровня разбрызгивания;

- Отсутствие деформаций металла за счет четкого управления тепловложением;

- Гарантированное проплавление и обратный валик;

- Возможность ведения сварки во всех пространственных положениях;

- Качество сварки сравнимое с аргонодуговой, при производительности в 3-5 раз выше;

- Цифровая индикация тока и напряжения сварки;

- Питание, как от стационарной сети, так и от дизель-генератора.

Режим MIG/MAG

Традиционный режим сварки с короткими замыканиями, отличающийся в ДC400.33УКП высокой стабильностью и «мягкой» дугой. Для сварки и наплавки сплошной и порошковой проволокой, в том числе самозащитной.

Режим УКП

Благодаря «покапельному» управлению переносом металла, аппарат ДC400.33УКП позволяет выйти на новый качественный уровень сварки, при котором ведется независимое управление сварочным током и скоростью подачи проволоки при помощи быстродействующего микропроцессора и обратных связей, позволяющих контролировать и изменять параметры сварочной дуги более 1000 раз в секунду.

Технология УКП позволяет повысить производительность, исключить прожоги, снизить требования к точности подготовки кромок под сварку.

Применяется для сварки корневого прохода при сварке трубопроводов. Позволяет при односторонней сварки без подкладок получить корневой шов с гарантированным обратным валиком.

Аппарат идеален для выполнения корневого прохода при односторонней сварке. При этом возможна как сварка в полуавтоматическом режиме, так и с использованием систем автоматической сварки, таких как установка автоматической сварки УАСТ-1 (выпускаемой НПП «Технотрон»). Гарантируется получение «обратного валика». Сформированный корень шва отличается высокими механическими показателями и хорошими металлургическими свойствами. Сварка с управляемым каплепереносом позволяет избежать «карманов» в корневом шве и позволяет сваривать металлы малых толщин без коробления, во всех пространственных положениях.

Функциональные возможности

- Цифровое задание всех параметров сварки непосредственно с подающего механизма

- Цифровая индикация скорости подачи проволоки, сварочного тока и напряжения

- Плавная регулировка скорости подачи сварочной проволоки и напряжения на дуге

- Плавное зажигание дуги, благодаря установке замедления проволоки вначале сварки

- Установка времени продува в начале сварки и обдува газа после ее окончания

- Плавное гашение дуги, благодаря установке замедления проволоки при окончании сварки

- Четырехроликовый механизм подачи проволоки фирмы COOPTIM Ltd., (профиль ролика зависит от диаметра и вида сварочной проволоки)

- Зубчатое зацепление подающих и прижимных роликов

- Регулируемое усилие прижима

- Возможна эксплуатация на удалении до 50м от сварочного источника

- Отсекатель защитного газа

- «Тест газа» и «тест проволоки» на лицевой панели

- Дистанционное управление скоростью подачи проволоки

- Подача сварочной проволоки со стандартных 5 и 15кг катушек или из бухты.

- Возможность работы в непрерывном 2-х и 4-хтактном режиме и режиме электрозаклепок.

Технические характеристики

| Напряжение питания, В | ~36 |

| Потребляемая мощность, кВА, не более | 0,2 |

| Скорость подачи проволоки, м/мин | 1 — 17 |

| Диаметр проволоки, мм | 0,6-1,6 |

| Сплошная | 1,0-2,4 |

| Алюминиевая | 0,9-2,4 |

| Порошковая | |

| Диапазон рабочих температур, °С | От — 40 до + 40 |

| Масса, кг | 14 |

| Габаритные размеры (ШхВхГ), мм | 202х580х423 |

Панель управления ПМ-4.33

Сварка электрозаклепками

Сварка электрозаклепками используется в основном для соединения листовых элементов. При этом листы металла могут быть одинаковой толщины, либо тонкий лист приваривается к более толстому. Толщина металла обычно бывает от 0,5мм. Сварка ведется во всех пространственных положениях. Применение электрозаклепок при изготовлении металлоконструкций целесообразно с точки зрения уменьшения коробления изделий, повышения производительности работ.

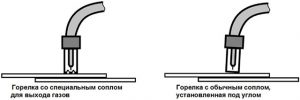

Процесс сварки выполняется следующим образом. Свариваемые листы помещаются вплотную друг к другу без зазора. Сварочная горелка прижимает листы своим соплом. При этом сопло должно иметь специальную форму для выхода избыточных газов, либо иметь небольшое отклонение от 90° при установке на свариваемый лист для формирования щели.

После установки сварочной горелки на место соединения возбуждается дуга и включается подача проволоки с заданной скоростью. По истечении установленного интервала подача проволоки прекращается и дуга горит до естественного обрыва. Такое окончание сварки обеспечивает получение благоприятной формы головки заклепки. Время горения дуги почти линейно влияет на основные параметры заклепки, вызывая наибольшие изменения ее диаметра.

![]()

Для сварки электрозаклепками используется проволока диаметром 0,8-1,6 мм, в зависимости от толщины свариваемого металла.

Металлические элементы равной толщины можно сваривать с медной или алюминиевой подкладкой. Приварку тонкого листа к толстому лучше производить без подкладок. При толщине верхнего элемента более 6 мм требуется просверлить в нем отверстие под заклепку.

Форма получаемой заклепки, глубина провара определяются режимом сварки. При необходимости увеличить проплавление металла варят на минимальном напряжении дуги и коротком вылете электрода. На глубину проплавления точки наиболее эффективно влияет сварочный ток. С его повышением увеличиваются диаметр и усиление точки. Сварку следует выполнять на токе, максимально допустимом для данной толщины металла. Напряжение дуги оказывает влияние на форму точки. При недостаточном напряжении в центре точки образуется углубление, а при завышенном — бугорок. Оптимальное напряжение зависит от сварочного тока и диаметра электрода. При сварке точки глубина проплавления растет в первый период горения дуги. В дальнейшем глубина проплавления растет незначительно. увеличивается только усиление.

Прочность отдельной точки зависит от толщины металла и сечения электрозаклепки. Работоспособность электрозаклепочных и точечных соединений при знакопеременной и ударной нагрузках в ряде случаев выше, чем соединений, выполненных сплошными швами. Контроль качества электрозаклепок на металле малой толщины осуществляют по их внешнему виду с обеих сторон. При нарушении газовой защиты, превышении зазоров в соединении, наличии большого загрязнения листов и использовании ржавой проволоки в электрозаклепках образуются поры. Трещины в электрозаклепках и точках появляются в основном при сварке высокоуглеродистых сталей и при повышенных режимах сварки.