Описание

Плазменно-дуговая строжка — это способ удаления металла плазменной струей. Способ, характеризующийся высокой производительностью, экономичностью и безопасностью для окружающей среды.

По сравнению с традиционной воздушно дуговой строжкой угольным электродом и механическими методами обработки плазменно-дуговая строжка обеспечивает:

- Высокую производительность удаления металла;

- Снижение энергозатрат;

- Простоту использования;

- Хорошую видимость рабочей зоны;

- Уменьшенный шум при работе;

- Уменьшенное дымообразование;

- Отсутствие науглероживания материала;

- Работу с любым металлом (включая высоколегированные металлы и алюминий).

- Минимизацию последующей зачистки.

Техника процесса

Специализированный резак повернут углом вперед по ходу движения на 35-45 градусов. Оператор перемещает резак, направляя поток плазмы который частично проникает в толщину металла и удаляет металл с поверхности, не производя сквозного прожога. Величина тока плазменной дуги, скорость перемещения резака, расстояние от сопла до поверхности металла, угол наклона резака, и размер наконечника определяют производительность удаления металла и профиль сечения производимой выемки (канавки).

Параметры процесса

ИСПОЛЬЗУЕМЫЕ ГАЗЫ

Наиболее часто применяемым газом для плазменной строжки является воздух. Он доступен, и обеспечивает хорошее качество при строжке низкоуглеродистой стали и чугуна.

ВЫБОР СОПЛА

От диаметра отверстия сопла зависит глубина и ширина образующейся канавки. Чем меньше отверстие — тем уже и глубже канавка.

ТОК ПЛАЗМЕННОЙ ДУГИ

Регулируя силу тока, резчик также контролирует диаметр дуги и ширину канавки от строжки.

ДЛИНА ПЛАЗМЕННОЙ ДУГИ

Чем дальше сопло от металла, тем больше ширина и меньше глубина канавки. Чем ближе сопло, тем глубже и уже будет канавка.

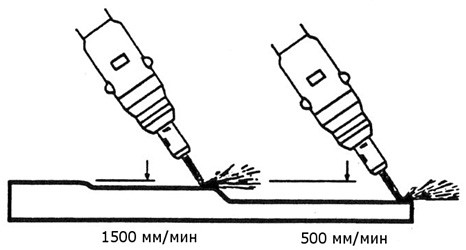

СКОРОСТЬ СТРОЖКИ

Скорость перемещения резака позволяет регулировать глубину и ширину канавки. Высокая скорость перемещения будет обеспечивать неглубокую канавку, независимо от размера сопла. При замедлении перемещения, канавка увеличивается и становится значительно глубже.

УГОЛ НАКЛОНА ПЛАЗМАТРОНА

Угол наклона плазматрона имеет большое значение для управления производительности строжки. Малый угол наклона произведет удаление малого количества металла. При увеличении угла, канавка станет шире и глубже. Если угол упреждения слишком велик, как правило 50 градусов или больше, расплавленный металл будет выбрасываться обратно на сопло плазматрона. Оптимальным является угол наклона плазматрона равный 35 градусам.

| 1.Источник плазменный ДС 120П.33 с резаком для ручной строжки |  |

| 2. Автоматическая головка УПР-2.4С «Стриж» с плазматроном для строжки |  |

| 3. Пульт управления |  |

| 4. Блок управления |  |

| 5. Пояса магнитные для продольной строжки |  |

| 6. Пояса радиальные для строжки дефектов сварки труб до ?1420 мм |  |

| 7. Компрессор воздушный. Давление 5-6атм. Расход 300-350л/мин. Воздух также может браться из заводской магистрали. |  |

| 8. Осушитель воздуха ТТ390. Пред¬назначен для комплектования агрегатов и установок плазменной резки, работающих в цеховых и трассовых условиях при повышенной влажности сжатого воздуха |  |

| 9. Комплект ЗИП для ручной строжки |  |

|

9. 1 — Корпус плазмотрона Т150С 9.2 — Электрод Т150С 9.3 — Завихритель Т150С 9.4 — Сопло Т150С 9.5 — Наконечник Т150С 9.6 — Насадка Т150С 10. Комплект ЗИП для автоматической строжки |

|

|

10.1 — Корпус плазмотрона Т150СA 10.2 — Электрод Т150С 10.3 — Завихритель Т150С 10.4 — Сопло Т150С 10.5 — Наконечник Т150СА |

|

Кроме ремонта монтажных сварных швов установкой могут проводиться работы по строжке поверхностных дефектов труб и соединительных деталей коррозионного и стресс-коррозионного характера, а также дефектов продольных сварных швов.

Строжка дефектных участков в зависимости от преимущественной ориентации протяженных дефектов может осуществляться на продольном поясе на магнитных держателях или на кольцевом поясе. Выборка одиночных не протяженных дефектов может осуществляться ручным плазмотроном. В обоих случаях, при послойной выборке стресс-коррозионные трещины не заплавляются, остаточные дефекты четко выявляются визуально (очерчиваются плазменной дугой), а также с помощью магнитопорошкового контроля без дополнительной очистки поверхности. Дополнительная обработка абразивным инструментом требуется для удаления острых углов по границам ремонтируемого участка.

Скорость воздушно-плазменной строжки (ВПС) таких дефектов более чем в 12 раз превышает скорость контролируемой шлифовки углошлифовальными машинами – технологии применяемой в настоящее время. В автоматическом режиме воздушно-дуговая строжка дефекта площадью 1м2 глубиной 2мм осуществляется за 1,44ч. При этом получаемая выборка имеет геометрически правильную форму с фиксированной глубиной на всей длине. Это существенно упрощает контроль остаточной толщины трубы на ремонтируемом участке и соответственно выбор технологии ремонта. Такая форма выборки позволяет автоматизировать процессы заварки при восстановительном ремонте дефектного участка наплавкой.

- Оборудование ВПС является самым мобильным и универсальным оборудованием из предлагаемых для ремонта сварных швов в трассовых условиях. Его эффективность проявляется как по скорости процесса выборки, так и по удобству и простоте монтажа на трубах и соединительных деталях трубопровода (СДТ) при проведении ремонтных работ на объектах магистральных газопроводов.

- Сравнительно низкий расход и стоимость электродов и сопел для ВПС позволяет проводить работы по ремонту сварных швов, без серьезной привязки к затратам на расходные материалы для строжки дефектного металла (стоимость материалов для ВПС составляет менее 20%, от стоимости сварочных материалов для последующей заварки сварного шва).

- Наиболее перспективным представляется применение ВПС для ремонта поверхностных дефектов (в том числе стресс-коррозионного характера) труб и СДТ, заводских продольных сварных швов в трассовых условиях, а также при заводском ремонте труб для повторного применения. В этих случаях, другие высокопроизводительные технологии на сегодняшний день просо отсутствуют

Технические характеристики

| Напряжение питания, В | 380 ,+10% -15% |

| Напряжение холостого хода, В, не более | 300 |

| Рабочее напряжение, В | 150 |

| Потребляемая мощность, кВА, не более | 25 |

| Ток резки (плавнорегулируемый), А | 30 — 120 |

| Давление воздуха, атм | 3 — 6 |

| Толщина разрезаемого металла, мм | |

| сталь, в том числе высоколегированная | 50 |

| алюминий | 40 |

| медь и ее сплавы | 25 |

| Номинальный режим работы ПН (при Т=20°С), % | 100 |

| Диапазон рабочих температур, °С | От — 40 до + 40 |

| Масса, кг | 44 |

| Габаритные размеры (ШхВхГ), мм | 270х535х670 |